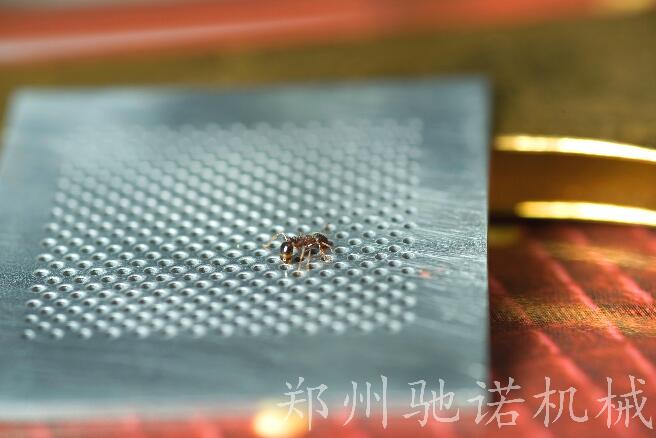

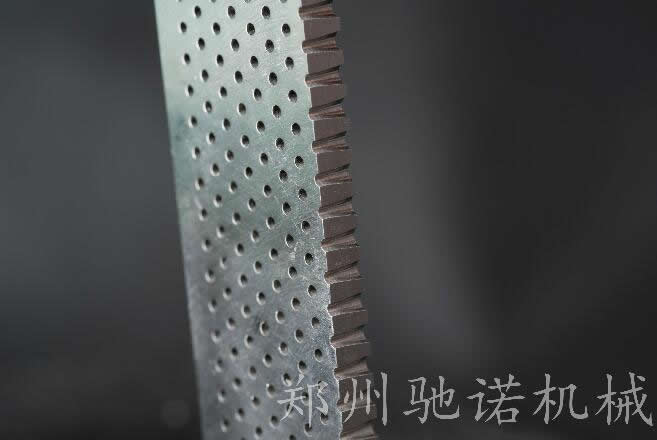

微小孔加工是激光产业的关键运用,与常用的机械加工对比,激光加工更高精密、更准确无误、更快速。该技术利用激光束与物质相互作用的特性对包括金属与非金属的各种材料进行加工,涉及到了焊接、切割、打标、打孔,热处理、成型等多种加工工艺。

激光的特性使之成为微处理的理想工具,目前广泛应用于微电子、微机械和微光学加工三大领域。

(1)范围广泛:几乎可以对任何材料进行雕刻切割。

(2)安全可靠:采用非接触式加工,不会对材料产生机械挤压或机械应力.

(3)精确细致;加工精度可达0.01mm.

(4)效果一致:保证同一批次的加工效果一致.

(5)高速快捷:可立即根据电脑输出的图样进行高速雕刻和切割,且激光切割的速度比线切割的速度要快很多.

(6)成本低廉:不受加工数量的限制,对于小批量加工服务,激光加工更加便宜。

(7)切割缝隙小:激光切割的割缝一般在0.02mm-0.05mm.

(8)切割面光滑:激光切割的切割面无毛刺。

(9)热变形小;激光加工的激光割缝细、速度快、能量集中,因此传到被切割材料上的热量小,引起材料的变形也非常小。

微小孔在工业界中的应用已经相当广泛,主要形成的方式有两种:

一是使用红外激光:将材料表面的物质加热并使其汽化,以除去材料,这种方式通常被称为热加工.主要采用YAG激光。

二是使用紫外激光:高能量的紫外光子直接破坏许多非金属材料表面的分子键,使分子脱离物体,这种方式不会产生高的热量,故被称为冷加工,主要采用紫外激光。

1.磨粒流体抛光机

磨粒流加工是利用粘弹性磨料介质,在设定的压力下多次研磨加工表面,从而有微小孔的产品或是模具内孔达到抛光和去毛刺作用的特殊加工,这样的设备称为磨粒流体抛光机。

2.使用钻头、锥度锪钻或三角刮刀等。

此方法费工具,有些麻烦。

3.利用淬硬的废钻头柄做成各种直径的小圆片,并磨成约0.5毫米厚,然后把它们夹紧在开有十字槽的针钳夹头里。

建议:

如果条件允许,建议使用磨粒流体抛光机来去小孔毛刺。

1)定制加长钻头:先后定制了加长的高速钢钻头、合金钢钻头10余把,由于钻头本身韧性有限,钻削热量不易散发,排屑空间小、易堵塞,在加工过程中钻头极易折断,即便是进给量控制得非常微小也无法保证。

2)采用激光打孔技术:利用激光打孔机加工此深腔小孔,结果测量发现小孔的圆度较差,关键问题是利用激光打孔机加工必须要二次装卡,基本不可能保证深腔小孔与凸台形密封面同轴度φ 0.01mm的要求。

工艺分析:

在深腔内的深孔加工,影响其加工质量的因素有两个方面:

(1)钻头的刚度:钻杆细长,刚性差,工作时容易产生偏斜、振动及断裂,影响孔的精度及表面质量。

(2)排屑:孔小且深,排屑通道长,钻削时是在近似封闭的状况下工作的,由于时间较长,断屑不好,排屑不畅,则可能由于切屑堵塞而导致钻头损坏,无法保证孔的加工质量。

采取的措施:

针对深孔加工的特殊性及对深孔钻的要求,吸取以往经验,结合深腔小孔的特点。

(1)设计钻削刀具装卡装置,增加钻头的刚性。钻削刀具装卡装置采用包裹式结构,减少钻头的部分,以提高钻头刚度和强度。并设置切削液流道,借助一定压力切削液的作用促使切屑强制排出,达到排屑和冷却的目的。

(2)改进钻削刀具。为保证深腔小孔的表面粗糙度要求,需要麻花钻粗加工后,用铰刀进行精加工。为提高铰刀韧性、防止加工中铰刀的损伤,采用齿数减半的方式,对铰刀进行改进,减小了进给量,增大了排屑和容屑空间,具有韧性好、散热好和排屑好的优点。

(3)实现手动进给钻削,有效减小钻头折断的可能性。设计有钻套,可以实现手动进给钻削。即使加工设备非常精密,也是机械式的进给,无法反馈切削力度,而靠手工进给,则能控制合适的进给量,一旦感觉切削力过大或者有钻偏的迹象,马上退回钻头。钻套与工装本体配合间隙控制在0.005mm以内,对深度较深的小孔加工尤为有效。此种方法可以在车床上加工 0.2mm小孔。

工艺方法:

①钻定位、轴向进给分6次完成,2次进给靠手动进给。

②经过3次空进给量去毛刺,保证小孔的表面粗糙度要求。

郑重声明:本网站资源、信息来源于网络,完全免费共享,仅供学习和研究使用,版权和著作权归原作者所有,如有不愿意被转载的情况,请通知我们删除已转载的信息。